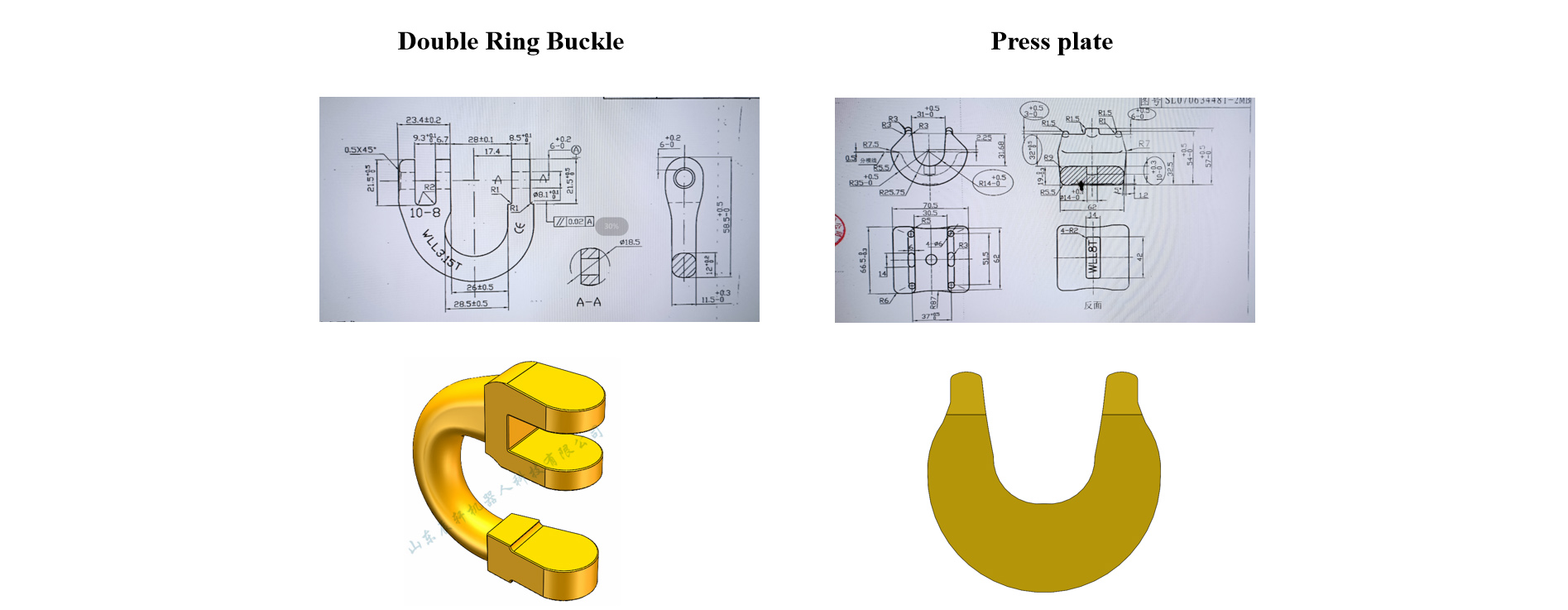

Descripción general del proyecto

Planos de las piezas: Sujetos a los planos CAD proporcionados por la Parte A. Requisitos técnicos: Capacidad de almacenamiento del silo ≥ capacidad de producción en una hora.

| Tipo de pieza de trabajo | Especificación | Tiempo de mecanizado | Cantidad de almacenamiento por hora | Número de cables | Requisito |

| placa de prensa SL-344 | 1T/2T/3T | 15 | 240 | 1 | Compatible |

| 5T/8T | 20 | 180 | 1 | Compatible | |

| Hebilla de doble anilla SL-74 | 7/8-8 | 24 | 150 | 2 | / |

| 10-8 | 25 | 144 | 2 | / | |

| 13-8 | 40 | 90 | 2 | / | |

| 16-8 | 66 | 55 | 1 | / | |

| 20-8 | 86 | 42 | 2 | / |

Dibujo de la pieza, modelo 3D

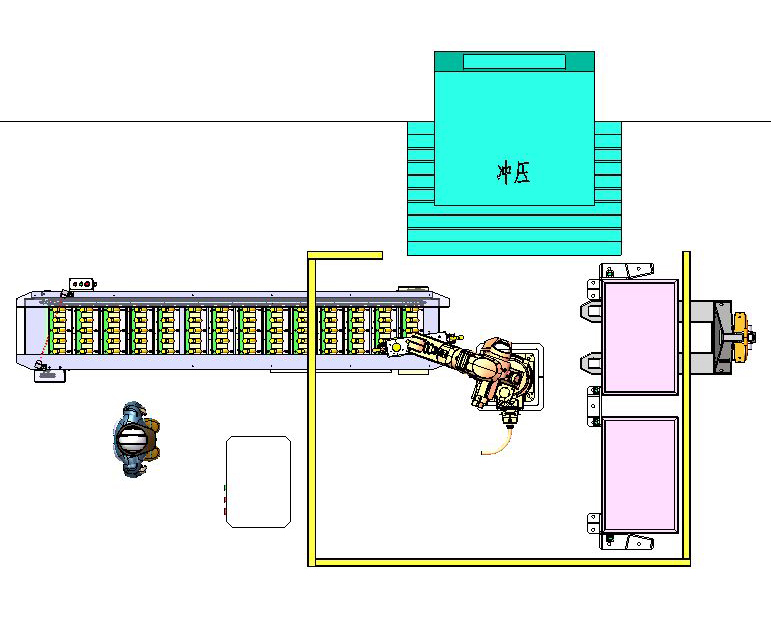

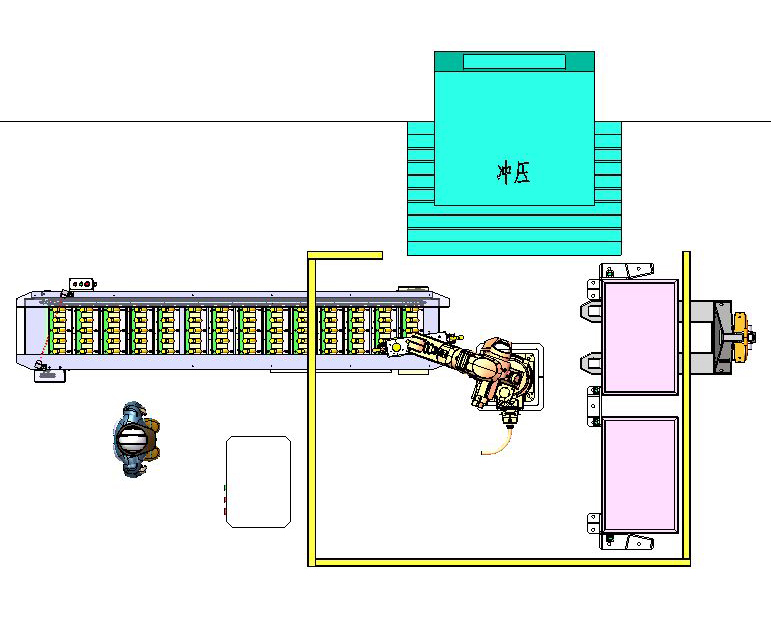

Esquema de diseño

Descripción: Las dimensiones detalladas de la ocupación del terreno estarán sujetas al diseño.

Lista de equipos

Cesta para el almacenamiento temporal de placas divisorias

| N/S | Nombre | Número de modelo | Cantidad. | Observaciones |

| 1 | robots | XB25 | 1 | Chenxuan (incluyendo la carrocería, el armario de control y el demostrador) |

| 2 | pinza robótica | Personalización | 1 | Chenxuan |

| 3 | Base robótica | Personalización | 1 | Chenxuan |

| 4 | Sistema de control eléctrico | Personalización | 1 | Chenxuan |

| 5 | Cinta transportadora de carga | Personalización | 1 | Chenxuan |

| 6 | Valla de seguridad | Personalización | 1 | Chenxuan |

| 7 | Dispositivo de detección de posicionamiento del marco del material | Personalización | 2 | Chenxuan |

| 8 | Marco en blanco | / | 2 | Preparado por la Parte A |

Descripción: La tabla muestra la lista de configuración de una estación de trabajo individual.

Descripción técnica

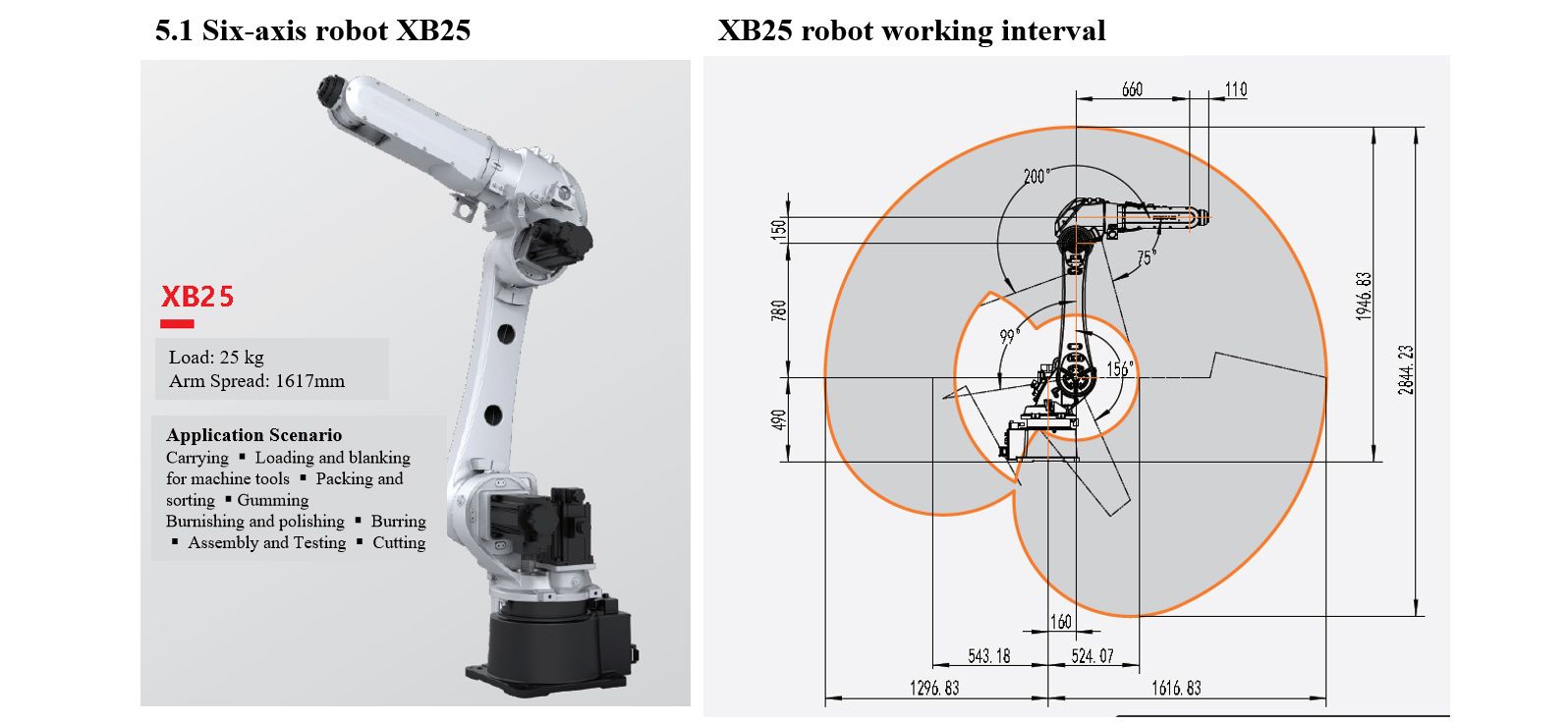

Robot de seis ejes XB25

Roboter XB25 y parámetros básicos

| Número de modelo | Grados de libertad | Carga en la muñeca | radio máximo de trabajo | ||||||||

| XB25 | 6 | 25 kg | 1617 mm | ||||||||

| Precisión de posicionamiento repetido | masa corporal | Grado de protección | Modo de instalación | ||||||||

| ± 0,05 mm | Aprox. 252 kg | IP65 (IP67 en la muñeca) | Tierra, suspendida | ||||||||

| fuente de aire integrada | Fuente de señal integrada | Potencia nominal del transformador | Controlador compatible | ||||||||

| Tubo de aire de 2-φ8 (8 bar, electroválvula opcional) | señal de 24 canales (30 V, 0,5 A) | 9,5 kVA | XBC3E | ||||||||

| Rango de movimiento | Velocidad máxima | ||||||||||

| Eje 1 | Eje 2 | Eje 3 | Eje 4 | Eje 5 | Eje 6 | Eje 1 | Eje 2 | Eje 3 | Eje 4 | Eje 5 | Eje 6 |

| +180°/-180° | +156°/-99° | +75°/-200° | +180°/-180° | +135°/-135° | +360°/-360° | 204°/s | 186°/S | 183°/S | 492°/S | 450°/s | 705°/s |

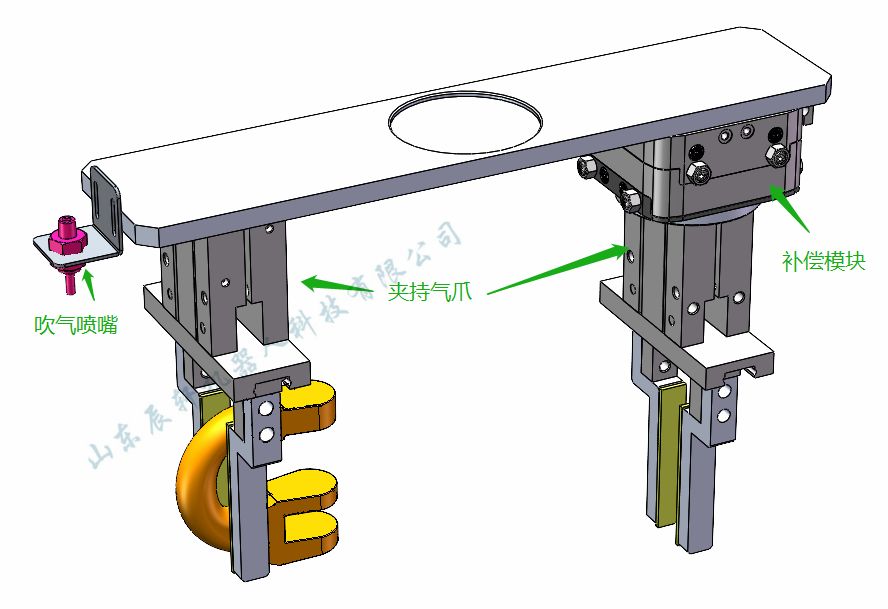

pinza robótica

1. Diseño de doble estación, carga y descarga integradas, capaz de realizar una operación de recarga rápida;

2. Solo aplicable a sujetar piezas de trabajo de la especificación indicada, y la pinza solo es compatible con la sujeción de piezas de trabajo similares dentro de un cierto rango;

3. El sistema de retención con apagado garantiza que el producto no se desconecte en poco tiempo, lo cual es seguro y confiable;

4. Un grupo de boquillas neumáticas de alta velocidad puede cumplir la función de soplado de aire en el centro de mecanizado;

5. Se utilizarán materiales blandos de poliuretano para sujetar los dedos a fin de evitar que la pieza de trabajo se pellizque;

6. El módulo de compensación puede compensar automáticamente el posicionamiento de la pieza de trabajo o los errores de la fijación y la variación de la tolerancia de la pieza de trabajo.

7. El diagrama es solo de referencia y los detalles estarán sujetos al diseño real.

| Datos técnicos* | |

| Número de pedido | XYR1063 |

| Para conectar bridas según EN ISO 9409-1 | TK 63 |

| Carga recomendada [kg]** | 7 |

| Recorrido de los ejes X/Y +/- (mm) | 3 |

| Fuerza de retención central (N) | 300 |

| Fuerza de retención no central [N] | 100 |

| Presión máxima de aire de funcionamiento [bar] | 8 |

| Temperatura mínima de funcionamiento [°C] | 5 |

| Temperatura máxima de funcionamiento [°C] | +80 |

| Volumen de aire consumido por ciclo [cm3] | 6.5 |

| Momento de inercia [kg/cm2] | 38.8 |

| Peso [kg] | 2 |

| *Todos los datos se miden a una presión de aire de 6 bares. **Cuando se ensambla en el centro |

Módulo de compensación

El módulo de compensación puede compensar automáticamente el posicionamiento de la pieza de trabajo o los errores de la fijación y la variación de la tolerancia de la pieza de trabajo.

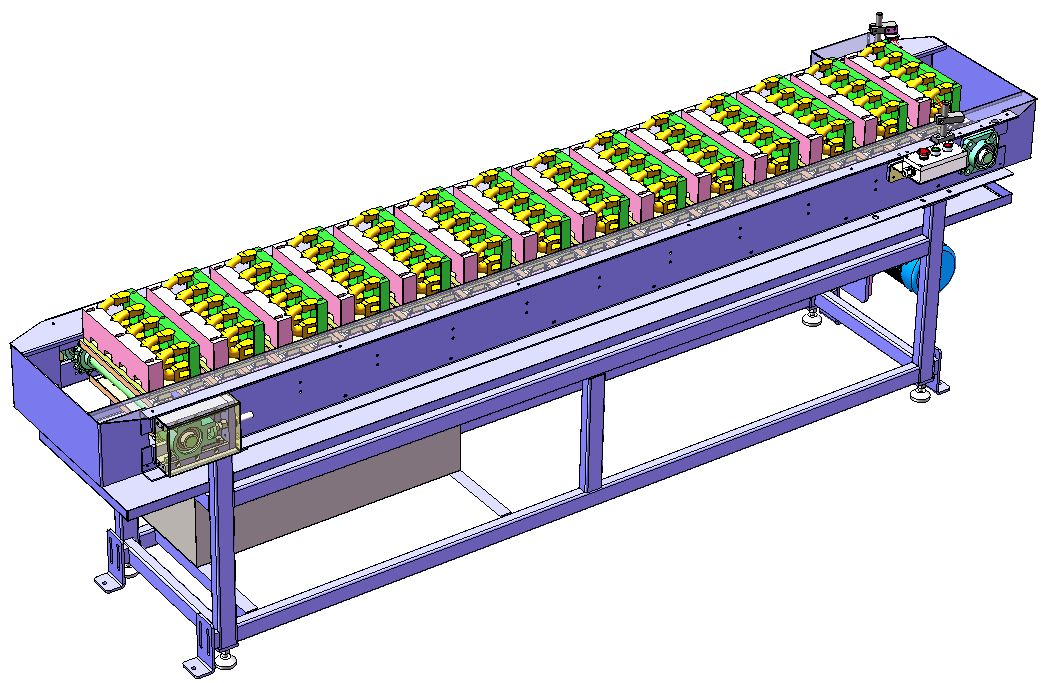

Línea de carga y transporte

1. La línea de carga y transporte adopta una estructura de transporte de cadena de una sola capa, con gran capacidad de almacenamiento, fácil operación manual y alta relación costo-beneficio;

2. La cantidad de productos a colocar deberá cumplir con la capacidad de producción de una hora. Bajo la condición de alimentación manual regular cada 60 minutos, se puede realizar un funcionamiento sin interrupciones;

3. La bandeja de material está a prueba de errores, para facilitar el vaciado manual conveniente, y las herramientas del silo para piezas de trabajo de diferentes especificaciones se ajustarán manualmente;

4. Para la bandeja de alimentación del silo se seleccionan materiales resistentes al aceite y al agua, antifricción y de alta resistencia, y se requiere un ajuste manual al producir diferentes productos;

5. El diagrama es solo de referencia y los detalles estarán sujetos al diseño real.

Sistema de control eléctrico

1. Incluye el control del sistema y la comunicación de señales entre equipos, incluidos sensores, cables, canalizaciones, interruptores, etc.;

2. La unidad automática está diseñada con una luz de alarma tricolor. Durante el funcionamiento normal, la luz tricolor muestra luz verde; y si la unidad falla, la luz tricolor mostrará una alarma roja a tiempo;

3. El armario de control y la caja de demostración del robot cuentan con botones de parada de emergencia. En caso de emergencia, al pulsar el botón de parada de emergencia se detendrá el sistema y se enviará una señal de alarma simultáneamente;

4. Mediante el demostrador, podemos compilar muchos tipos de programas de aplicación, que pueden satisfacer los requisitos de renovación de productos y la adición de nuevos productos;

5. Todas las señales de parada de emergencia de todo el sistema de control y las señales de enclavamiento de seguridad entre el equipo de procesamiento y los robots están conectadas al sistema de seguridad y el control enclavado se lleva a cabo a través del programa de control;

6. El sistema de control realiza la conexión de señales entre los equipos operativos, tales como robots, silos de carga, pinzas y máquinas herramienta;

7. El sistema de máquina herramienta necesita realizar el intercambio de señales con el sistema robótico.

Máquina herramienta de procesamiento (proporcionada por el usuario)

1. La máquina herramienta de mecanizado deberá estar equipada con un mecanismo automático de eliminación de virutas (o para limpiar las virutas de hierro manualmente y regularmente) y una función automática de apertura y cierre de la puerta (si existe una operación de apertura y cierre de la puerta de la máquina);

2. Durante el funcionamiento de la máquina herramienta, no se permite que las virutas de hierro se enreden alrededor de las piezas de trabajo, ya que esto puede afectar la sujeción y colocación de las piezas de trabajo por parte de los robots;

3. Considerando la posibilidad de que los residuos de virutas caigan en el molde de la máquina herramienta, la Parte B agrega la función de soplado de aire a las pinzas del robot.

4. La Parte A deberá seleccionar las herramientas o la tecnología de producción apropiadas para garantizar una vida útil razonable de las herramientas o el cambio de herramientas mediante el cambiador de herramientas dentro de la máquina herramienta, a fin de evitar que se vea afectada la calidad de la unidad de automatización debido al desgaste de las herramientas.

5. La comunicación de señales entre la máquina herramienta y el robot será implementada por la Parte B, y la Parte A proporcionará las señales relevantes de la máquina herramienta según sea necesario.

6. El robot realiza un posicionamiento aproximado al recoger las piezas, y el dispositivo de sujeción de la máquina herramienta realiza un posicionamiento preciso de acuerdo con el punto de referencia de la pieza de trabajo.

Valla de seguridad

1. Instale la valla protectora, la puerta de seguridad, la cerradura de seguridad y otros dispositivos, y realice la protección de enclavamiento necesaria.

2. La puerta de seguridad deberá estar colocada en la posición correcta de la valla de seguridad. Todas las puertas deberán estar equipadas con interruptor y botón de seguridad, botón de reinicio y botón de parada de emergencia.

3. La puerta de seguridad está interconectada con el sistema mediante un interruptor de seguridad. Si la puerta de seguridad se abre de forma anormal, el sistema se detiene y activa una alarma.

4. Las medidas de protección de seguridad garantizan la seguridad del personal y los equipos a través del hardware y el software.

5. La valla de seguridad puede ser suministrada por la propia Parte A. Se recomienda soldarla con malla de alta calidad y pintarla con barniz amarillo de advertencia resistente al calor.

Valla de seguridad

Cerradura de seguridad

Valla de seguridad Entorno operativo (proporcionado por la Parte A)

| Fuente de alimentación | Alimentación: Trifásica de cuatro hilos CA 380 V ±10 %, rango de fluctuación de tensión ±10 %, frecuencia: 50 Hz; La alimentación del armario de control del robot deberá estar equipada con un interruptor neumático independiente; El armario de control del robot deberá estar conectado a tierra con una resistencia de puesta a tierra inferior a 10 Ω;La distancia efectiva entre la fuente de alimentación y el armario de control eléctrico del robot deberá ser inferior a 5 metros. |

| Fuente de aire | El aire comprimido deberá filtrarse para eliminar agua, gas e impurezas, y la presión de salida después de pasar por el FRL deberá ser de 0,5 a 0,8 MPa; La distancia efectiva entre la fuente de aire y el cuerpo del robot deberá ser inferior a 5 metros. |

| Base | Tratar con el suelo de cemento convencional del taller de la Parte A, y la base de instalación de cada equipo deberá fijarse al suelo con pernos de expansión; Resistencia del hormigón: 210 kg/cm2; Espesor del hormigón: Superior a 150 mm;Irregularidad de la base: Menos de ±3 mm. |

| Condiciones ambientales | Temperatura ambiente: 0~45 ℃; Humedad relativa: 20%~75%HR (no se permite condensación); Aceleración de vibración: Menos de 0,5G. |

| Misceláneas | Evite el contacto con gases y líquidos inflamables y corrosivos, y no salpique aceite, agua, polvo, etc.; no se acerque a la fuente de ruido eléctrico. |