Caso práctico compartido: Proyecto de soldadura de bastidores de automóviles

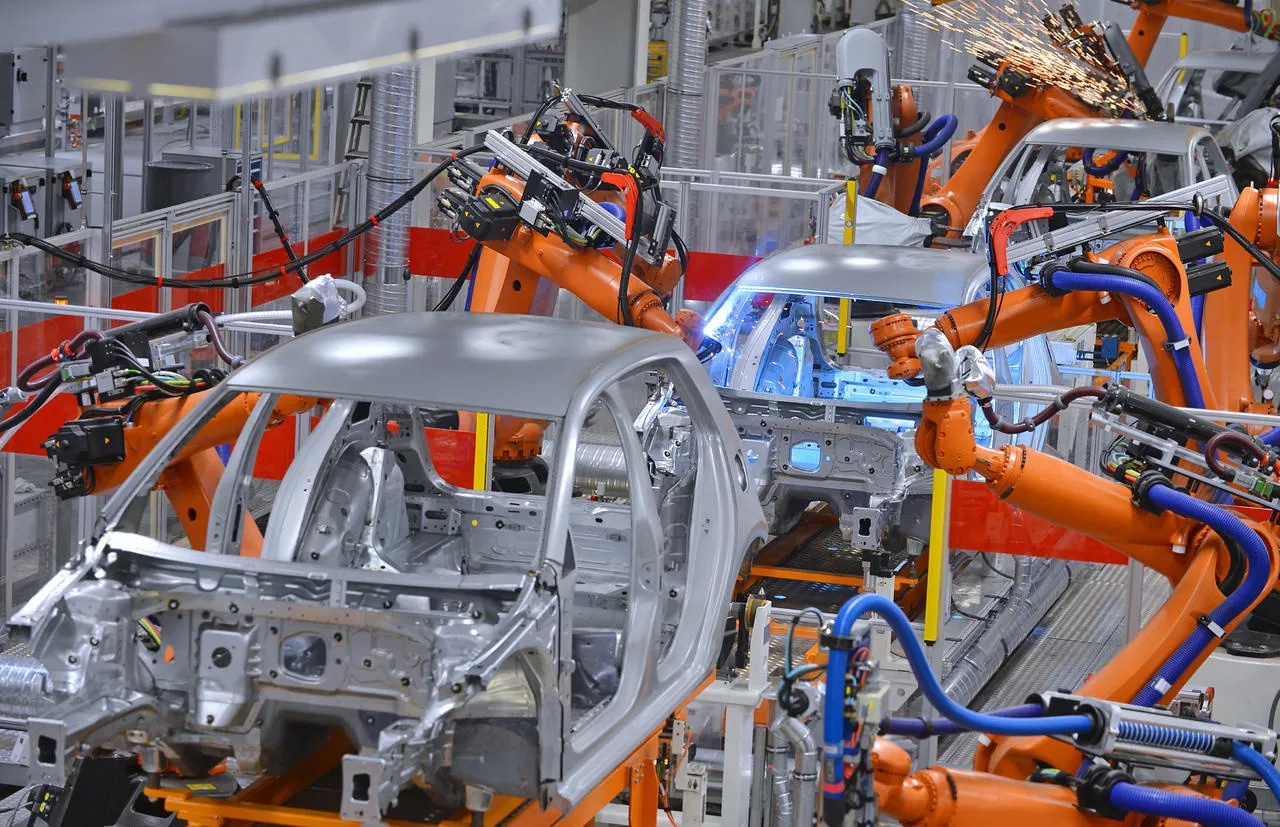

El caso que les voy a presentar hoy es el proyecto de soldadura de chasis de automóvil. En este proyecto, se utiliza un robot de soldadura de alta resistencia de 6 ejes y su sistema auxiliar. El trabajo de soldadura del chasis se realiza mediante seguimiento láser de la costura, control síncrono del posicionador, un sistema de purificación de humo y polvo, y software de programación offline, entre otros.

Desafíos del proyecto

1. Planificación de rutas complejas

Problema: Las curvas espaciales 3D en las soldaduras de bastidor requerían un posicionamiento de la antorcha sin colisiones.

Solución: Las simulaciones virtuales que utilizan software de programación fuera de línea (por ejemplo, RobotStudio) optimizaron los ángulos de la antorcha, logrando una precisión de trayectoria del 98 % sin ajustes en el panel de control.

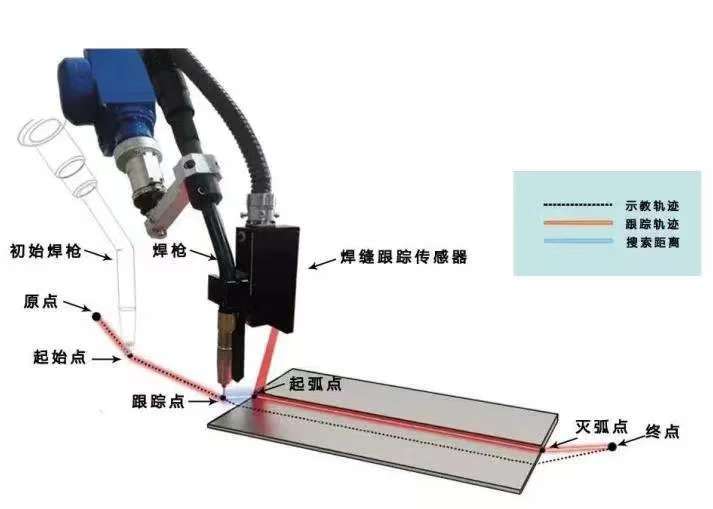

2. Coordinación multisensor

Problema: La soldadura de placas delgadas provocó deformaciones, lo que exigió ajustes de parámetros en tiempo real.

Avance: Se logra la fusión de la tecnología de seguimiento láser y detección de arco.±Precisión de corrección de costura de 0,2 mm.

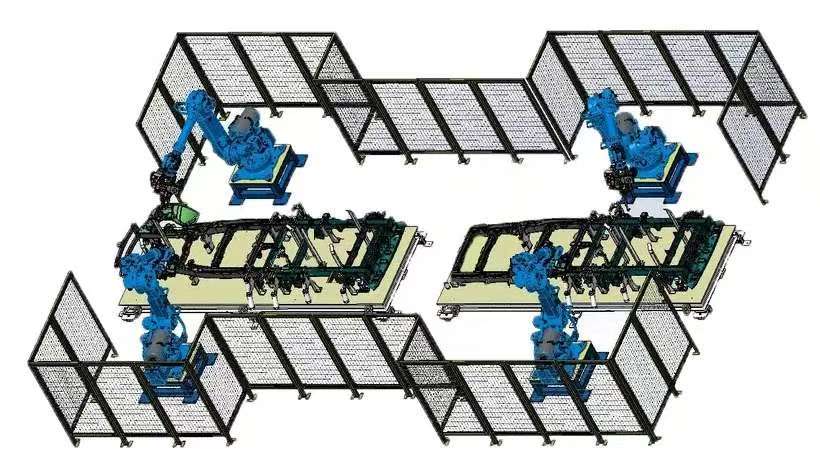

3. Diseño del sistema de seguridad

Desafío: Lógica compleja para integrar vallas de seguridad y cortinas de luz con intervención manual (por ejemplo, reelaboración).

Innovación: Los protocolos de seguridad de modo dual (automático/manual) redujeron el tiempo de cambio de modo a <3 segundos.

Aspectos destacados del proyecto

1. Algoritmo de soldadura adaptativo

Los ajustes dinámicos de alimentación de alambre mediante retroalimentación de corriente-voltaje redujeron la variación de penetración de la soldadura de ±0,5 mm a ±0,15 mm.

2. Diseño de accesorios modulares

Los dispositivos de cambio rápido permitieron alternar entre 12 modelos de marcos, reduciendo el tiempo de configuración de 45 a 8 minutos.

3. Integración del gemelo digital

La monitorización remota a través de una plataforma de gemelo digital predijo fallos (por ejemplo, obstrucción de boquillas), aumentando la eficacia global del equipo (OEE) hasta el 89%.

Fecha de publicación: 19 de abril de 2025