Requisitos del proyecto

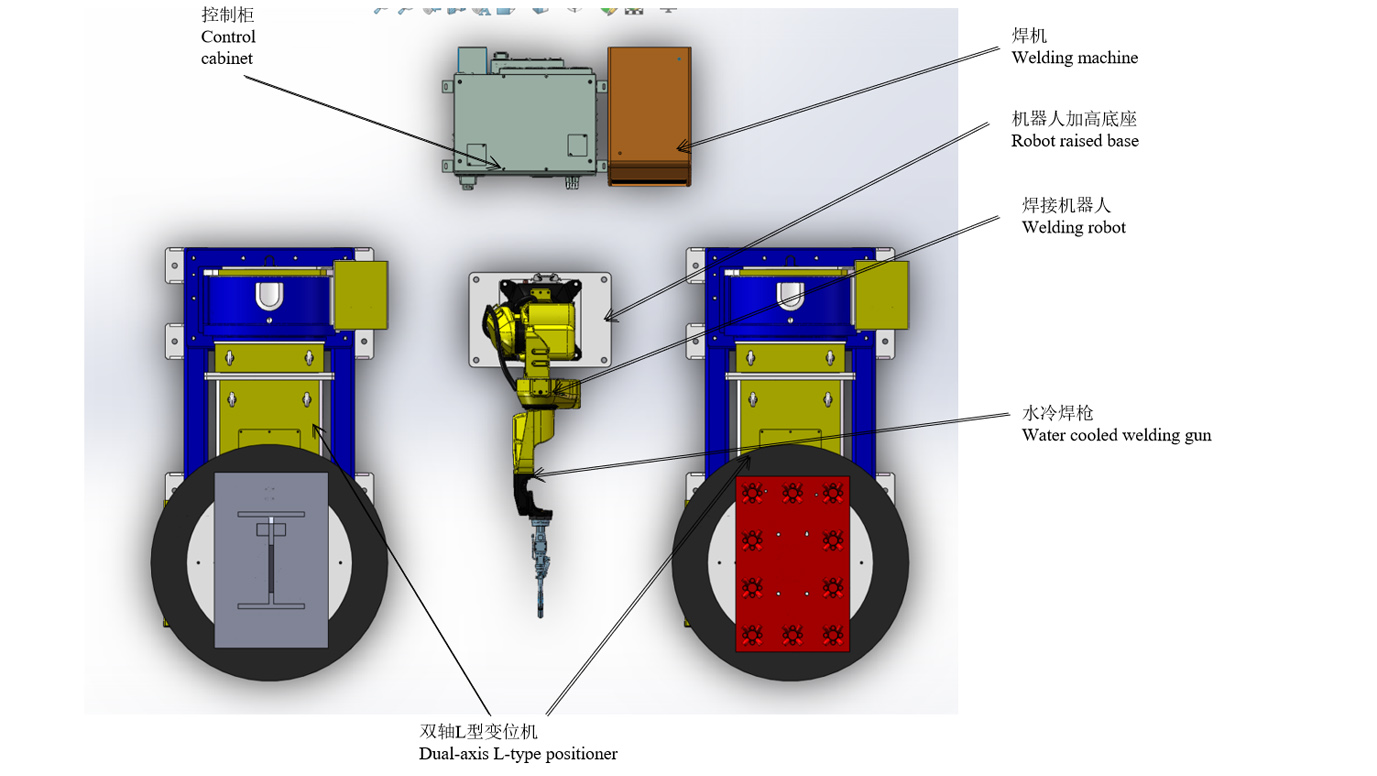

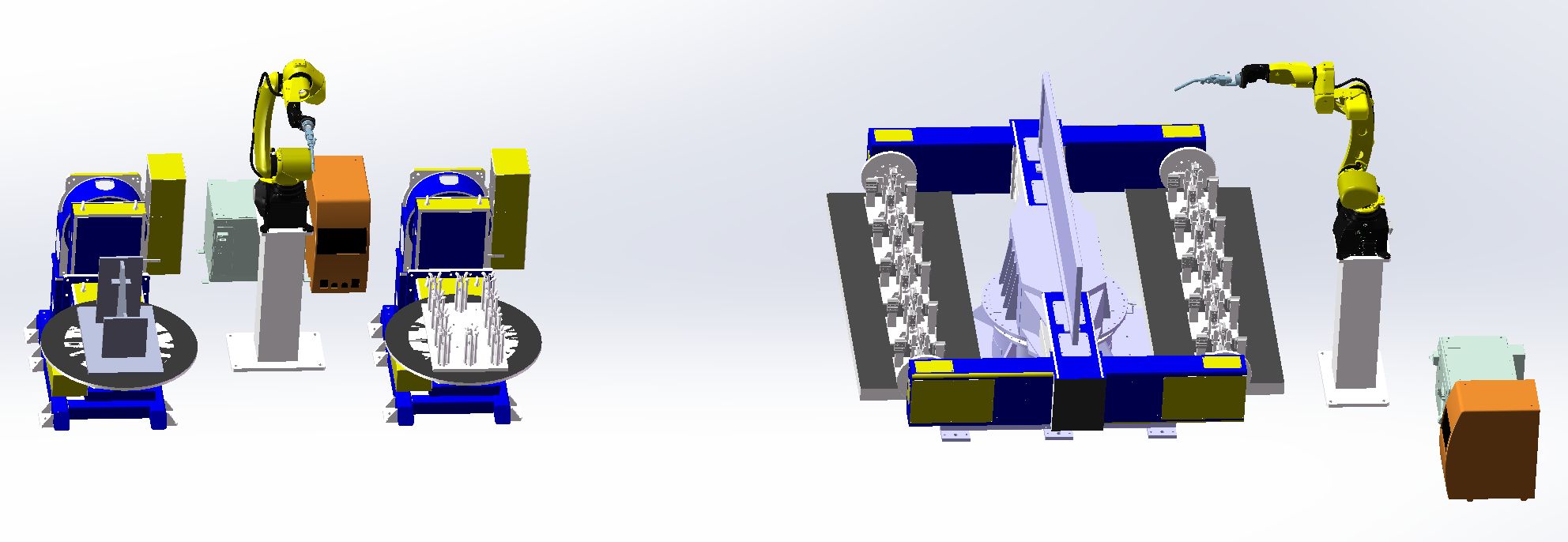

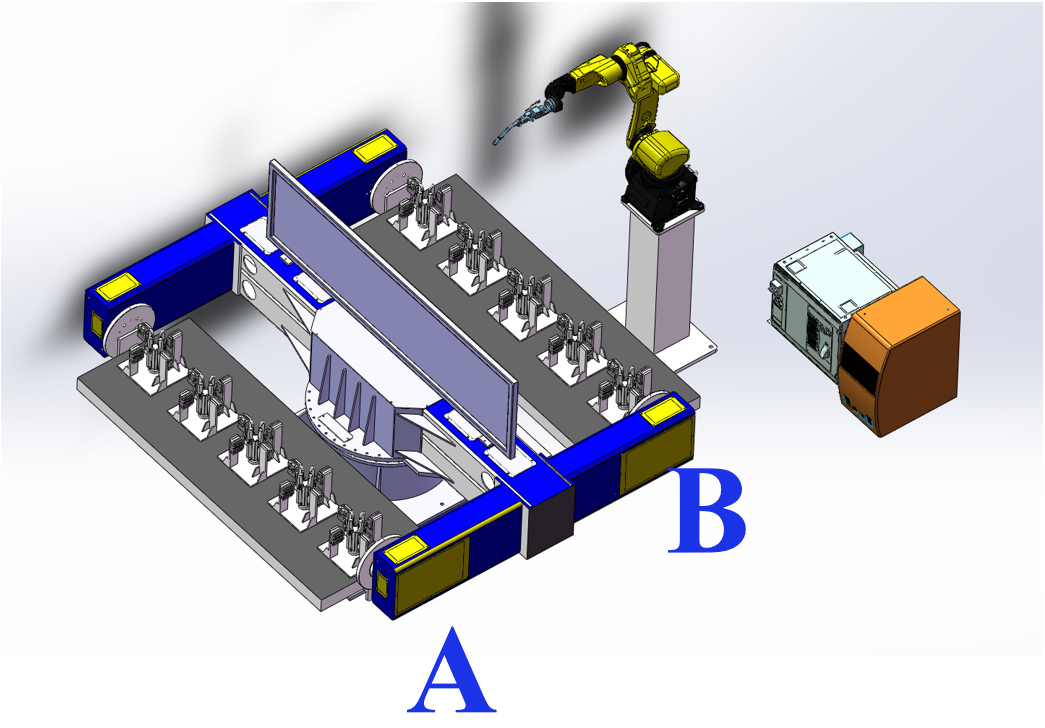

Diseño general y modelo 3D

Nota: El diagrama esquemático se utiliza únicamente para ilustrar la disposición y no representa la estructura física del equipo. El tamaño específico se determinará según las condiciones del emplazamiento del cliente.

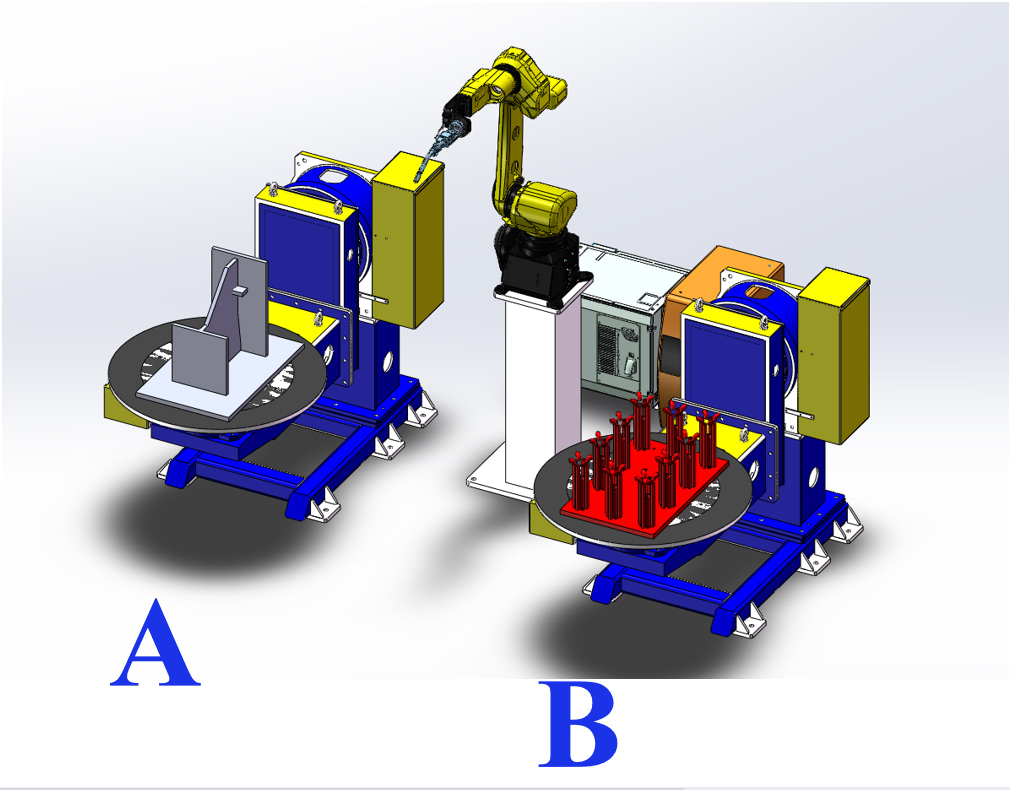

Dibujo físico de la pieza y modelo 3D

Dibujo físico de la pieza y modelo 3D

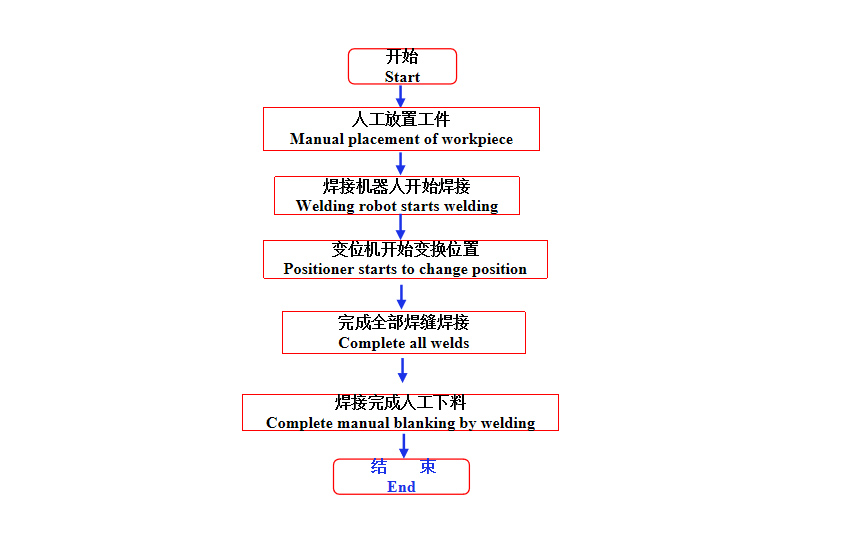

Flujo de trabajo

Condiciones para el funcionamiento de la estación de trabajo

(1) Coloque manualmente la pieza de trabajo en el posicionador y fíjela según los requisitos.

(2) Después de que todos los dispositivos estén encendidos y no se muestre ninguna alarma, prepárese para la instalación.

(3) El robot se detiene en el origen del trabajo y el programa en ejecución del robot es el programa de producción correspondiente.

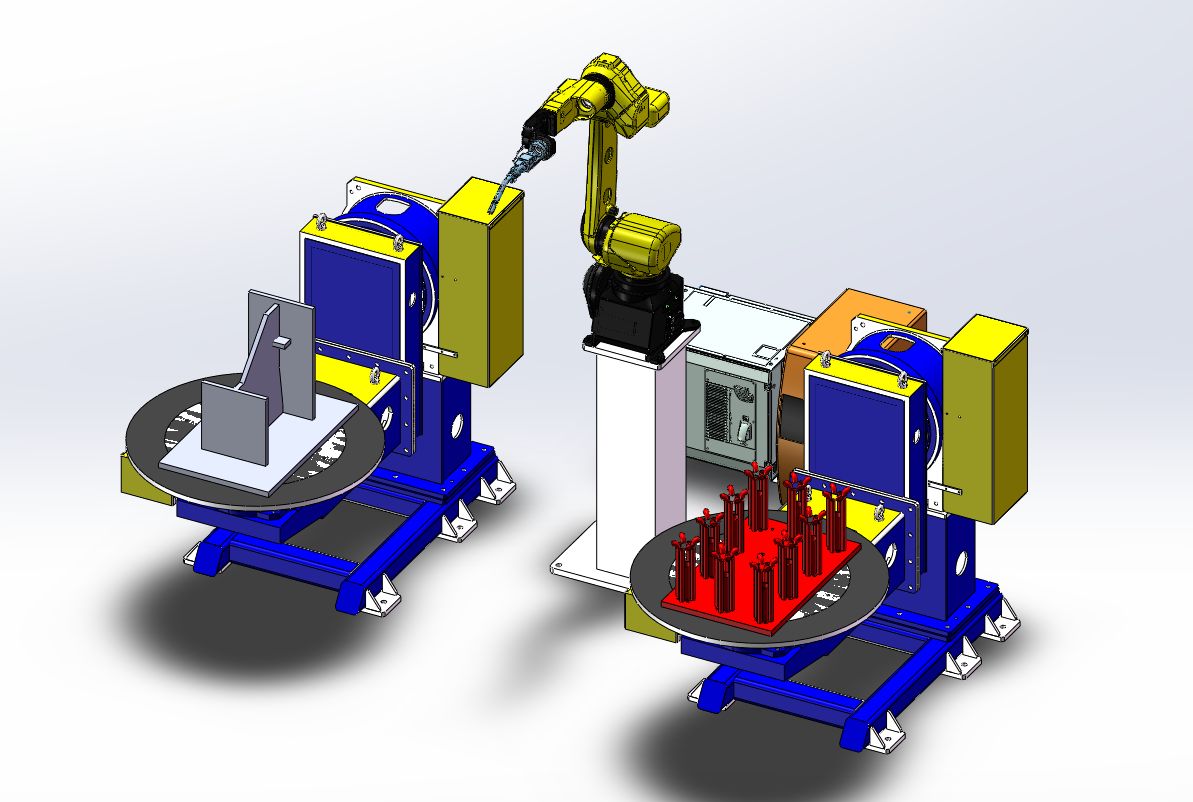

Proceso de soldadura del subconjunto del manguito

1. Instale manualmente cinco juegos de piezas de manguito en el lado A.

2. Regrese manualmente al área segura y active el botón de inicio para sujetar el cilindro y apretar la pieza de trabajo.

3. El posicionador gira hasta que el robot del lado B comienza a soldar.

4. Retire manualmente las piezas soldadas en el lado A y luego cinco juegos de piezas del tambor.

5. Realice un ciclo de operación de los enlaces anteriores.

El tiempo de soldadura para cada juego de manguitos es de 3 minutos (incluido el tiempo de instalación), y el tiempo de soldadura de 10 juegos es de 30 minutos.

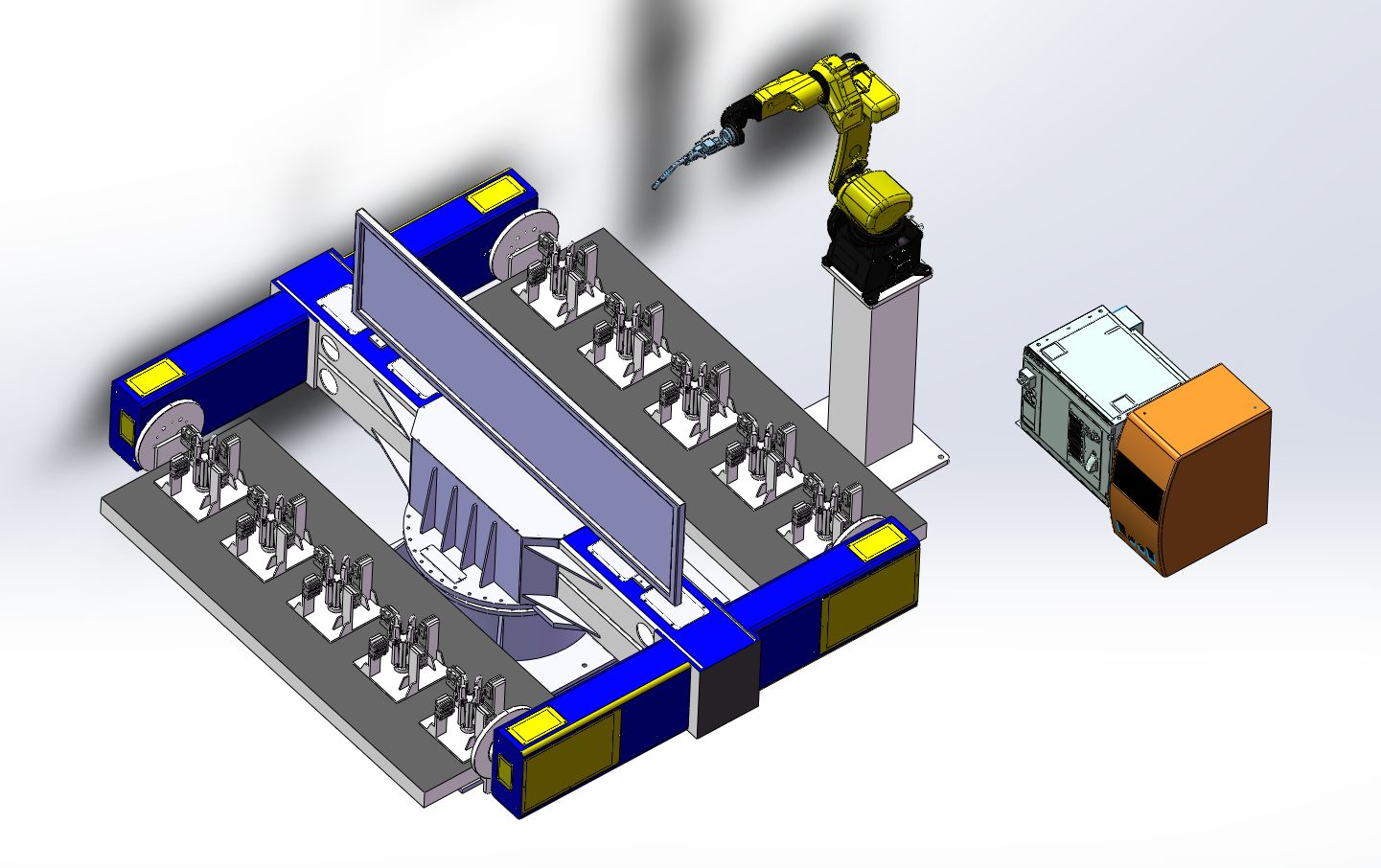

Proceso de soldadura de ensamblaje de placa embebida + ensamblaje de manguito

1. Instale manualmente la placa embebida pre-puntada en el posicionador tipo L en el lado A.

2. Botón de inicio de soldadura del robot para el ensamblaje de la placa embebida (15 min/juego). 3.

3. Instale manualmente las piezas sueltas del conjunto de la manga en el posicionador tipo L del lado B.

4. El robot continúa soldando el conjunto del manguito después de soldar el conjunto de la placa embebida (soldadura del manguito durante 10 minutos + instalación manual de la pieza de trabajo y soldadura por puntos del robot durante 5 minutos).

5. Retire manualmente el conjunto de la placa integrada.

6. Soldadura manual del conjunto de placas embebidas (desmontaje-soldadura por puntos-carga en 15 minutos)

7. Instale manualmente la placa embebida prepuntada en el posicionador tipo L en el lado A.

8. Retire el conjunto del manguito soldado e instale las piezas de repuesto.

9. Realice el ciclo de operación de los enlaces anteriores.

El tiempo de finalización de la soldadura de la placa embebida es de 15 minutos + el tiempo de finalización de la soldadura del conjunto del manguito es de 15 minutos.

Tiempo total: 30 minutos

Introducción del dispositivo de cambio de pinzas

El tiempo de soldadura del robot, con el ritmo mencionado, es óptimo sin interrupciones. Con 8 horas diarias y dos operarios, la producción de dos conjuntos asciende a 32 juegos por día.

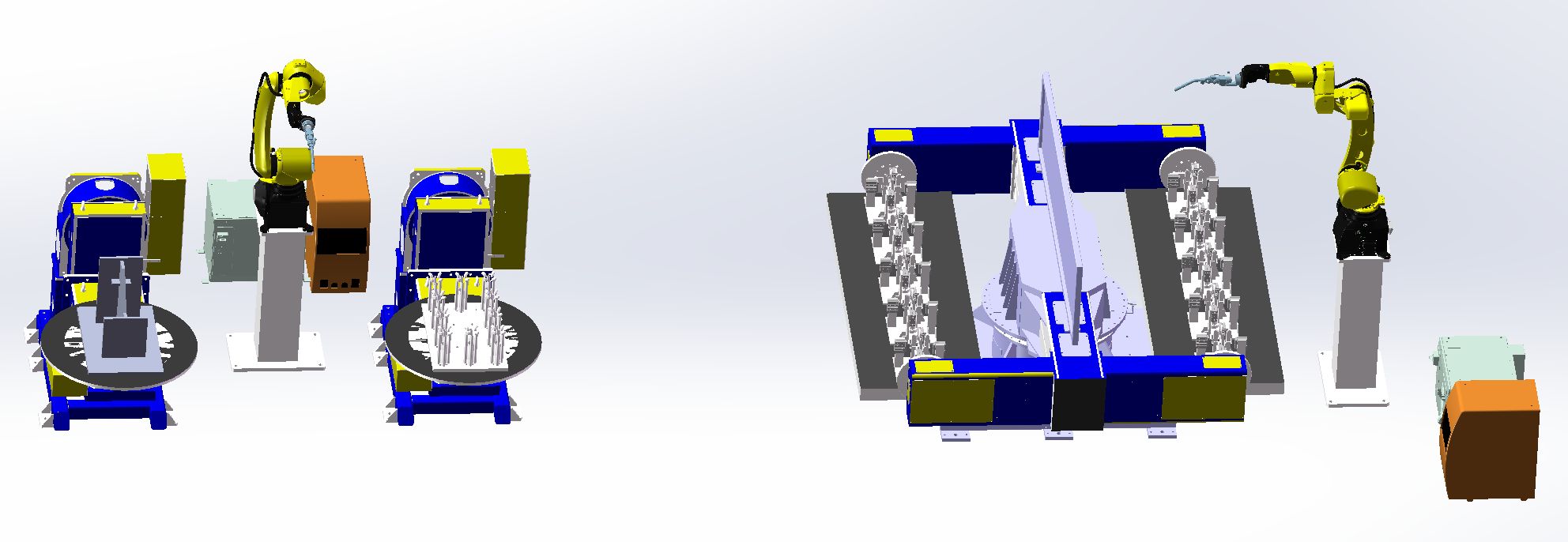

Para aumentar la producción:

Se añade un robot al posicionador de tres ejes en la estación de subensamblaje de manguitos y se modifica para realizar soldadura a doble máquina. Asimismo, la estación de ensamblaje de placas embebidas y manguitos requiere la incorporación de dos posicionadores tipo L y un robot. Con una jornada laboral de 8 horas y tres operarios, la producción total de ambos ensamblajes asciende a 64 conjuntos diarios.

Lista de equipos

| Artículo | N/S | Nombre | Cantidad. | OBSERVACIONES |

| robots | 1 | RH06A3-1490 | 2 juegos | Proporcionado por Chen Xuan |

| 2 | armario de control del robot | 2 juegos | ||

| 3 | Base elevada del robot | 2 juegos | ||

| 4 | pistola de soldar refrigerada por agua | 2 juegos | ||

| Equipos periféricos | 5 | Fuente de alimentación para soldadura MAG-500 | 2 juegos | Proporcionado por Chen Xuan |

| 6 | Posicionador de doble eje tipo L | 2 juegos | ||

| 7 | posicionador rotatorio horizontal de tres ejes | 1 juego | Proporcionado por Chen Xuan | |

| 8 | Artículos fijos | 1 juego | ||

| 9 | Limpiador de armas | Colocar | Opcional | |

| 10 | Equipos para eliminar el polvo | 2 juegos | ||

| 11 | Valla de seguridad | 2 juegos | ||

| Servicio relacionado | 12 | Instalación y puesta en marcha | 1 artículo | |

| 13 | Embalaje y transporte | 1 artículo | ||

| 14 | Formación técnica | 1 artículo |

Especificaciones técnicas

Pistola de soldar refrigerada por agua integrada

1) Cada pistola de soldar deberá someterse a una medición ternaria para garantizar la precisión dimensional;

2) La parte R de la pistola de soldar está hecha mediante el método de fundición a la cera perdida, por lo que no se deformará debido a la alta temperatura generada por la soldadura;

3) Incluso si la pistola de soldar choca con la pieza de trabajo y el dispositivo de sujeción durante el funcionamiento, la pistola de soldar no se doblará y no se requiere ninguna corrección;

4) Mejorar el efecto rectificador del gas de protección;

5) La precisión del cañón único es de 0,05;

6) La imagen es solo de referencia y está sujeta a la decisión final.

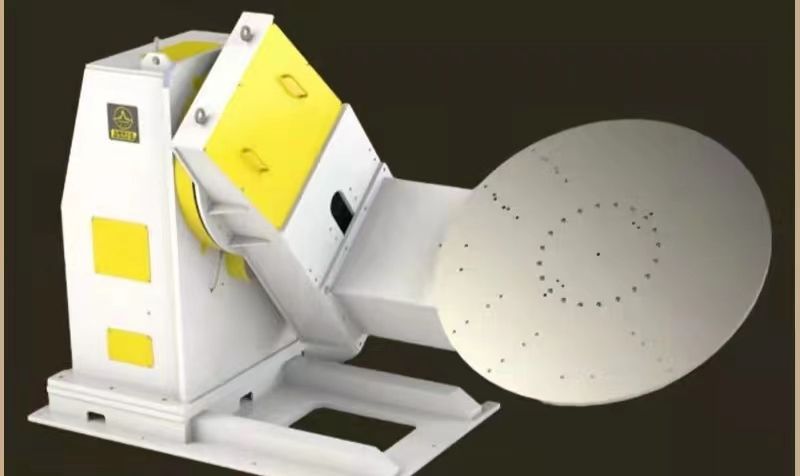

Posicionador de doble eje tipo L

El posicionador es un equipo auxiliar de soldadura especializado, idóneo para el desplazamiento de piezas rotatorias, permitiendo así obtener la posición de mecanizado y la velocidad de soldadura óptimas. Puede utilizarse con un manipulador y una máquina de soldar para formar un centro de soldadura automático, o bien para el desplazamiento de piezas durante la operación manual. Incorpora un variador de frecuencia para la rotación de la mesa de trabajo, con una regulación de velocidad de alta precisión. La caja de control remoto permite operar la mesa de trabajo a distancia y conectarse con el sistema de control del manipulador y la máquina de soldar para lograr una operación conjunta. El posicionador de soldadura se compone generalmente del mecanismo de rotación y el mecanismo de giro de la mesa de trabajo. La pieza, fijada a la mesa, alcanza el ángulo de soldadura y ensamblaje requerido mediante la elevación, el giro y la rotación de la mesa. La mesa de trabajo gira con un variador de frecuencia de frecuencia de velocidad continuo, lo que permite obtener una velocidad de soldadura satisfactoria.

Las imágenes son solo de referencia y están sujetas al diseño final.

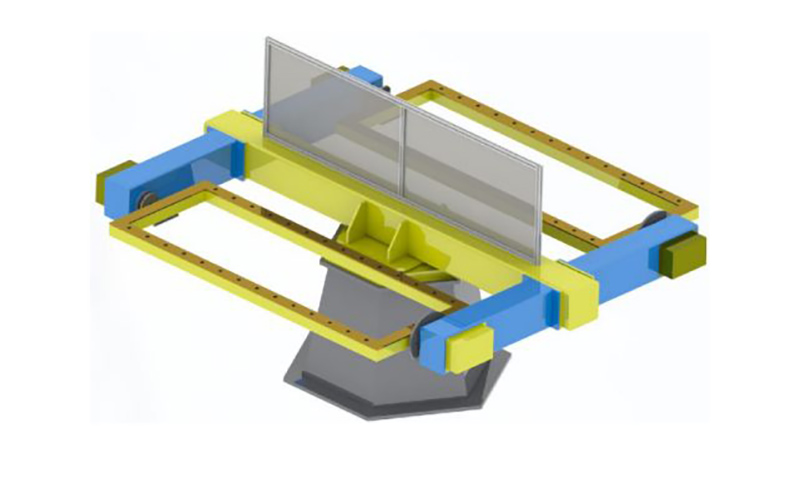

posicionador rotatorio horizontal de tres ejes

1) El posicionador rotatorio horizontal de tres ejes se compone principalmente de una base fija integral, caja de husillo rotatorio y caja de cola, bastidor de soldadura, servomotor y reductor de precisión, mecanismo conductor, cubierta protectora y sistema de control eléctrico, etc.

2) Mediante la configuración de diferentes servomotores, el posicionador puede ser operado de forma remota a través del instructor del robot o de una caja de operación externa;

3) El ángulo de soldadura y ensamblaje requerido se logra girando la pieza de trabajo fijada en el banco de trabajo;

4) La rotación de la mesa de trabajo está controlada por un servomotor, que permite alcanzar una velocidad de soldadura ideal;

5) Las imágenes son solo de referencia y están sujetas al diseño final;

Fuente de alimentación para soldadura

Es adecuada para empalmes, solapes, juntas de esquina, juntas a tope de placas tubulares, conexiones de líneas de intersección y otras formas de unión, y puede realizar soldadura en cualquier posición.

Seguridad y fiabilidad

La máquina de soldar y el alimentador de alambre están equipados con protección contra sobrecorriente, sobretensión y sobretemperatura. Han superado las pruebas de compatibilidad electromagnética (CEM) y de rendimiento eléctrico exigidas por la norma nacional GB/T 15579, y cuentan con la certificación 3C, lo que garantiza su fiabilidad y seguridad de uso.

Conservación de energía y protección del medio ambiente

El tiempo de detección de gas, el tiempo de suministro de gas anticipado y el tiempo de suministro de gas retardado son ajustables para garantizar un uso racional del gas. Cuando la máquina de soldar se enciende, si no entra en el modo de soldadura en 2 minutos (tiempo ajustable), entrará automáticamente en modo de reposo. El ventilador se apagará y se reducirá el consumo de energía.

La imagen es solo de referencia y está sujeta a la decisión final.

Fuente de alimentación para soldadura

Dispositivo para limpieza de armas y pulverización de aceite de silicona y dispositivo para cortar alambre

1) El dispositivo de pulverización de aceite de silicona de la estación de limpieza de pistolas adopta una boquilla doble para pulverización cruzada, de modo que el aceite de silicona pueda llegar mejor a la superficie interior de la boquilla del soplete de soldadura y garantizar que la escoria de soldadura no se adhiera a la boquilla.

2) Los dispositivos de limpieza de pistolas y de pulverización de aceite de silicona están diseñados en la misma posición, y el robot puede completar el proceso de pulverización de aceite de silicona y limpieza de pistolas con una sola acción.

3) En términos de control, el dispositivo de limpieza de pistolas y pulverización de aceite de silicona solo necesita una señal de inicio y puede ponerse en marcha de acuerdo con la secuencia de acción especificada.

4) El dispositivo de corte de alambre adopta la estructura de autodisparo de la pistola de soldar, lo que elimina la necesidad de utilizar válvulas solenoides para controlarlo y simplifica la disposición eléctrica.

5) El dispositivo de corte de alambre se puede instalar por separado o en el dispositivo de limpieza de pistola y pulverización de aceite de silicona para formar un dispositivo integrado, lo que no solo ahorra espacio de instalación, sino que también simplifica mucho la disposición y el control del flujo de gas.

6) La imagen es solo de referencia y está sujeta a la decisión final.

Valla de seguridad

1. Instale cercas protectoras, puertas de seguridad o rejillas de seguridad, cerraduras de seguridad y otros dispositivos, y realice la protección de enclavamiento necesaria.

2. La puerta de seguridad deberá estar colocada en la posición adecuada de la valla de protección. Todas las puertas deberán estar equipadas con interruptores y pulsadores de seguridad, botón de reinicio y botón de parada de emergencia.

3. La puerta de seguridad está interconectada con el sistema mediante un interruptor de seguridad. Si la puerta de seguridad se abre de forma anormal, el sistema se detiene y activa una alarma.

4. Las medidas de protección de seguridad garantizan la seguridad del personal y los equipos a través del hardware y el software.

5. La valla de seguridad puede ser suministrada por la propia Parte A. Se recomienda utilizar soldadura de malla de alta calidad y aplicar pintura amarilla de advertencia horneada en la superficie.

Sistema de control eléctrico

1. Incluye el control del sistema y la comunicación de señales entre equipos, incluidos sensores, cables, ranuras, interruptores, etc.;

2. La unidad automática está diseñada con una luz de alarma tricolor. Durante el funcionamiento normal, la luz tricolor muestra verde; si la unidad falla, la luz tricolor mostrará una alarma roja a tiempo;

3. El armario de control del robot y la caja de programación disponen de botones de parada de emergencia. En caso de emergencia, al pulsar el botón de parada de emergencia se detendrá el sistema y se enviará simultáneamente una señal de alarma;

4. Se puede compilar una variedad de programas de aplicación mediante el dispositivo de enseñanza, lo que permite compilar muchas aplicaciones que satisfacen los requisitos de actualización de productos y de nuevos productos;

5. Todas las señales de parada de emergencia de todo el sistema de control y las señales de enclavamiento de seguridad entre los equipos de procesamiento y los robots están conectadas al sistema de seguridad y enclavadas a través del programa de control;

6. El sistema de control realiza la conexión de señal entre los equipos operativos, como el robot, la tolva de carga, la pinza y las herramientas de mecanizado.

7. El sistema de máquina herramienta necesita realizar el intercambio de señales con el sistema robótico.

Entorno operativo (proporcionado por la Parte A)

| Fuente de alimentación | Alimentación: trifásica de cuatro hilos CA 380 V ±10 %, rango de fluctuación de tensión ±10 %, frecuencia: 50 Hz; Se requiere que la fuente de alimentación del armario de control del robot esté equipada con un interruptor neumático independiente; El armario de control del robot debe estar conectado a tierra con una resistencia de puesta a tierra inferior a 10 Ω; La distancia efectiva entre la fuente de alimentación y el armario de control eléctrico del robot es inferior a 5 metros. |

| Fuente de aire | El aire comprimido deberá filtrarse para eliminar la humedad y las impurezas, y la presión de salida después de pasar por el triplete deberá ser de 0,5 a 0,8 MPa; La distancia efectiva entre la fuente de aire y el cuerpo del robot es inferior a 5 metros. |

| Base | Para el tratamiento se utilizará el suelo de cemento convencional del taller de la Parte A, y las bases de instalación de cada equipo se fijarán al suelo con pernos de expansión; Resistencia del hormigón: 210 kg/cm²; Espesor del hormigón: superior a 150 mm; Irregularidad de la base: menos de ±3 mm. |

| Condiciones ambientales | Temperatura ambiente: 0~45°C; Humedad relativa: 20%~75%HR (sin condensación); Aceleración de vibración: inferior a 0,5 G |

| Otro | Evite el contacto con gases y líquidos inflamables y corrosivos, y no salpique aceite, agua, polvo, etc.; Manténgase alejado de fuentes de ruido eléctrico. |